VE(バリューエンジニアリング)とは?製造業における基本概念と重要性

最終更新日

製造業において、コストの削減と品質の維持は、常に解決が求められる課題です。この課題に対応するために、近年注目を集めているのが「VE(バリューエンジニアリング)」という手法です。VEはコストを最適化しながら製品の価値を高め、顧客のニーズを満たすための戦略的なアプローチです。

本記事では、VEの基礎知識や製造業におけるメリット、さらには将来の可能性に至るまで詳しく解説します。長年ふっ素素樹脂製品を取り扱ってきた老舗メーカーである当社バルカーの事例を交え、現場での実践的な視点から説明します。VEの導入を検討中の方はもちろん、製造業のコスト戦略に興味のある方にも、ぜひ参考にしてください。

目次

VE(バリューエンジニアリング)の基本概念と効果

VEは多くの企業で導入され、成果を上げていますが、その効果を最大化するためには正しい理解が欠かせません。ここでは、VEの基本的な概念とその効果について説明します。

VE(バリューエンジニアリング)とは?定義と目的

VEは日本語で「価値工学」と呼ばれ、製造業をはじめとするさまざまな分野で採用されています。VEは、製品やサービスの「機能」を追求しながら、「コスト」とのバランスで「価値」を向上させる手法です。

公益社団法人日本バリュー・エンジニアリング協会によれば、VEは次のように定義されています。

製品やサービスの「価値」を、それが果たすべき「機能」とそのためにかける「コスト」との関係で把握し、 システム化された手順によって「価値」の向上をはかる手法

言い換えると、VEは機能を高めながらもコストを抑えることにより、製品やサービスの価値を引き上げるアプローチです。

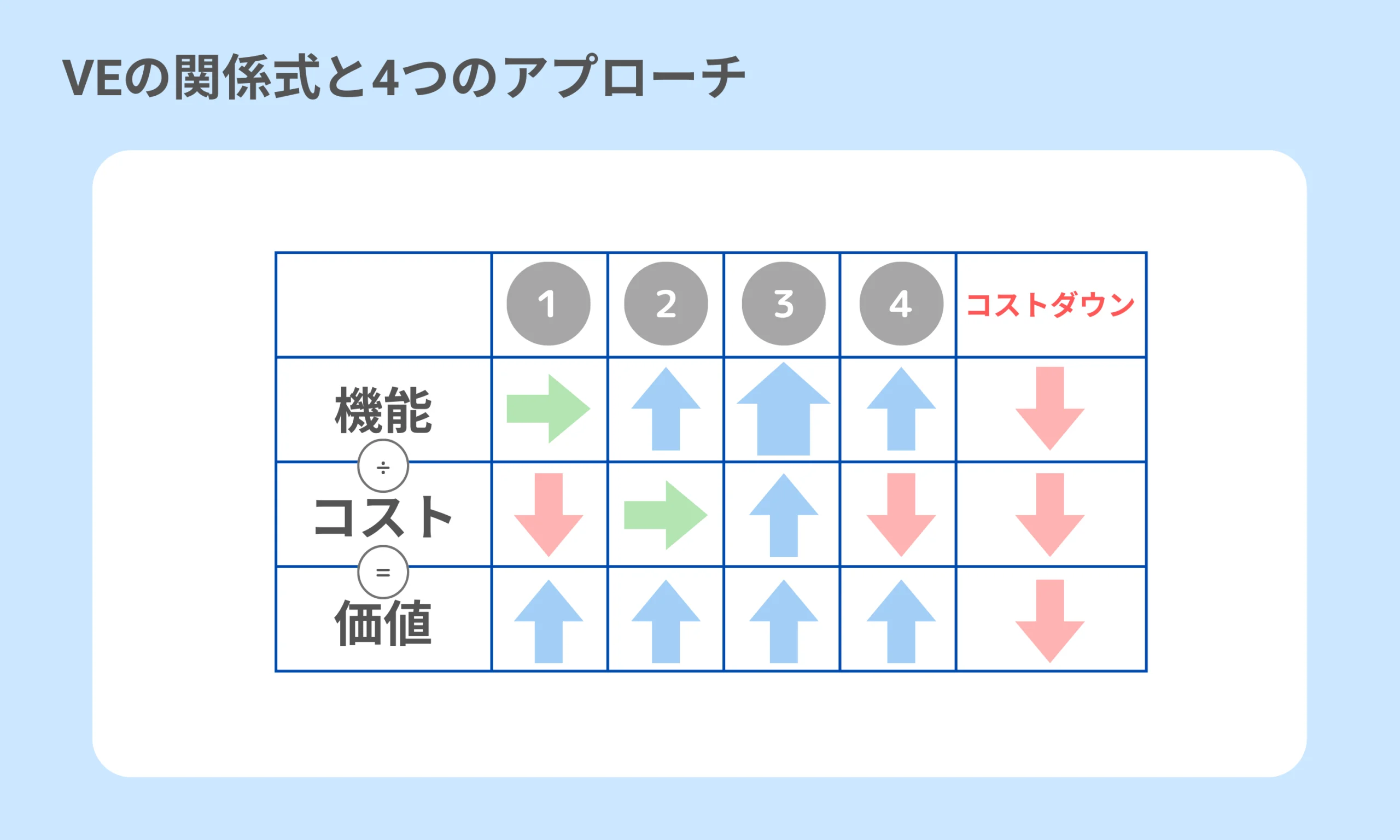

VE(バリューエンジニアリング)の関係式と4つのアプローチ

VEは「価値=機能 / コスト」という関係式で表され、価値向上を図るためには次の4つのアプローチがあります。

- 機能を一定に保ち、コストを下げる

- コストを一定に保ち、機能を高める

- コストを増やし、それ以上に機能を高める

- コストを下げながら機能も高める

これらのアプローチにより、製造業における製品の競争力を向上させることが可能です。

コストダウン(CD)との違い

VEとよく比較されるコストダウン(CD)は、単にコストを削減することに重点を置きがちです。そのため、機能や価値も減少する可能性があります。

一方で、VEは価値向上を目指しながらコスト最適化を図る点で異なります。VEは製品の品質や顧客満足度を維持・向上させることが可能です。

私たちも製造業者としてコストダウンを求められることがありますが、お客様に提供する価値を下げないように、VEのアプローチを模索し、より良い施策の提案に努めています。

VEを成功させるための5つの基本原則

VEを効果的に活用するためには、次の5つの基本原則を理解し、適切に実行することが重要です。これらの原則は、単なるコスト削減ではなく、価値の最大化を目指すための指針となります。

1. 使用者優先の原則

VEにおいて最も重要なことは、製品やサービスの最終的な使用者であるユーザーの視点を優先することです。ユーザーが求める機能や利便性を第一に考え、価値を最大化するための製品改良を進めます。

たとえば、ユーザーからのフィードバックをもとに、ガスケット【1】の形状やサイズをカスタマイズすることで、取り付けやすさや長期耐久性を向上させることに成功しています。このように使用者の視点に立つことで、顧客満足度と製品の価値を高めています。

【1】ガスケット:構造に気密性、液密性を持たせるために用いる固定用シール材

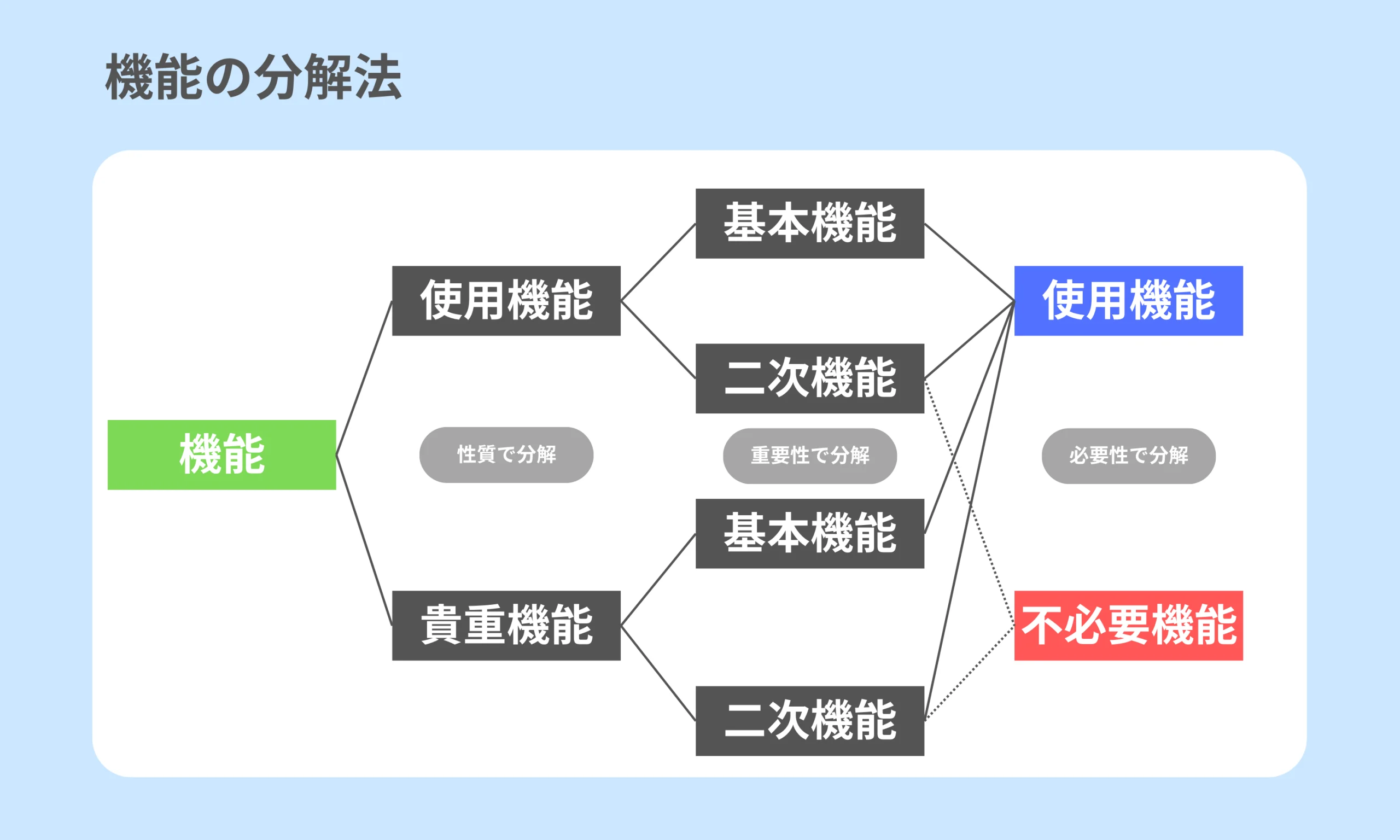

2. 機能本位の原則

私たち製造業者は、製品の機能を見極める必要があります。製品の機能を見極める際、性質に応じて「使用機能【2】」と「貴重機能【3】」に分類します。具体例として、バルカーのガスケットを挙げると、使用機能にあたる「固定力」と、貴重機能にあたる「デザイン」はそれぞれ役割が異なります。

次に、それぞれの重要性に応じて「基本機能【4】」と「二次機能【5】」に分解します。使用機能の基本機能は「強度」、二次機能は「耐熱性や耐薬品性」です。貴重機能の基本機能は「気密性や液密性を満たす形」、二次機能としては「視認しやすいカラーリング」が挙げられます。ガスケットにおいて、「固定力」を実現するための「強度」や「気密性」は必須であり、強化するべき機能です。

一方で、「耐熱性や耐薬品性」や「視認しやすいカラーリング」については、温度が穏やかな場合や、特定の薬品に触れることがない場合、ガスケットを1種類1ヶ所でしか使用しない場合など、使用環境が特別な条件を満たしていない場合には不要となり、コスト削減のために排除可能です。このように、機能の明確化によりリソース配分の最適化と効率的な製品開発が実現します。

【2】使用機能:製品の主要な機能であり、これが欠けると製品自体が成立しないもの

【3】貴重機能:製品のデザインや外観など、見た目の付加価値に関わる機能

【4】基本機能:使用機能を実現するために必要不可欠な機能

【5】使用機能:基本機能を補助する役割を持ち、なくてもよいがあると利便性が向上する機能

3. 創造による変更の原則

VEでは上記の2原則を順守しつつ、既存の方法や製品の設計にとらわれず、創造的に価値を生み出すことが求められます。先入観や固定概念にとらわれない思考で新しいソリューションを開発することが重要です。

たとえばガスケットの製造工程において、従来の製造方法を見直し、より環境負荷の少ない材料や技術を採用することで、新しい価値を提供できるように取り組んでみたり、根本的かつ抜本的な創造性を発揮することで、競争力のある製品の開発を可能にします。

4. チームデザインの法則

VEプロジェクトは、多様な分野のスタッフが協力して取り組むことが重要です。実例として、バルカーでは営業、設計、製造、品質管理の各担当が一丸となって協力し、ユーザーに提供する価値を高めています。

以前、特定のガスケット製品の厚みを調整することでコスト削減を図った際も、営業がユーザーの要求を正確に伝え、設計と製造がそれを実現する方法を検討し、品質管理が最終的なパフォーマンスを確認しました。この協力体制により、最適な品質とコストを実現しています。

5. 価値向上の法則

価値向上のためには、VEの関係式に基づき、最も効果的な方法を見極めることが大切です。

たとえば、ガスケットの素材や加工方法を見直し、コストを一定に保ちながら製品寿命を延ばす取り組みを実施することで、ユーザーにとってもコストパフォーマンスが向上し、製品の競争力が高まるでしょう。

VEの適用範囲と製造業における可能性

VEは購入資材費の低減のみならず、さまざまな製造現場や梱包、運搬、物流や事務作業の最適化などにも応用可能です。

たとえば、DXを活用したペーパーレス化によって、経費削減や業務の効率化を図るなど、VEの適用範囲は広がり続けています。今後、より多くの製造現場でVEが実施され、持続可能なビジネス運営が期待されます。

VE(バリューエンジニアリング)が解決する社会的な課題

VEが注目を集めるのは、製造業だけでなく、より広範な社会問題にも対処する手段としての可能性があるためです。ここでは、VEがどのようにして社会課題にアプローチできるのかを解説します。

コスト削減と品質向上の両立が求められる時代背景

現在、コスト削減はあらゆる業界で必須の課題です。原材料費や人件費の上昇により、企業は効率化を求められ、製品やサービスにかかるコストを抑えながらも品質を維持することが難しくなっています。

しかし、ただ価格を下げるだけでは、競争力を維持することはできません。むしろ「価値ある品質」を提供することが顧客の支持を得る鍵となります。このような背景から、VEのアプローチはコストを抑えつつ、顧客の期待に応えられる製品・サービスを実現するための重要な手法として役立ちます。

環境負荷軽減への効果的なアプローチとして

VEは単にコスト削減を目指すだけでなく、製品やプロセスの中で「不要な要素」を見つけて排除することで、環境への負荷を減らす効果もあります。

たとえば、製品の素材を見直し、必要以上の材料を使わないようにすることで、資源の節約につなげることが挙げられます。また、契約書や伝票のデジタル化により、紙の消費量を削減し、ペーパーレス化を推進することも効果的です。

こうした取り組みは、企業活動をより持続可能なものにするための具体例です。VEは社会的な課題である「環境負荷の軽減」にも貢献できるため、今後さらに重要性を増していくと考えられます。

VE(バリューエンジニアリング)の具体的な実施手順とプロセス

VEには、3つの基本ステップがあり、それぞれに具体的な手順を伴います。ここでは、各ステップにおけるポイントと流れを詳細に解説します。

1. 機能分析:製品やサービスの価値を見極める

まず、顧客が求める価値を理解し、製品やサービスが提供する本質的な機能を特定することから始めます。このプロセスでは、機能に関連する情報収集や分析が不可欠です。

1-1. VE対象の情報収集

対象製品やサービスについて、チーム全体で共通理解を持つため、徹底的に情報を収集します。「チームデザインの原則」に沿って、顧客のニーズをヒアリングし、製品が果たすべき役割を明確化します。

1-2. 機能の定義

製品が持つ機能を細分化し、どの機能が本質的であるかを明確にします。このステップにより、製品が提供すべき価値が具体的に示されます。

1-3. 機能の整理と分類

「機能本位の原則」によって機能を「基本機能」と「補助機能」に分類し、重要度を考慮して優先順位をつけます。これにより、不要な機能を排除する準備が整います。

2. コスト分析:機能ごとのコスト構造を把握する

次に、各機能にかかるコストを分析します。この段階でコストを細かく把握し、最適化の対象を選定します。

2-1. 機能別コスト分析

各機能に必要なコストを分解して算出します。たとえば、ガスケットの「強度」であれば、主要な機能にかかる開発や素材、加工費などの詳細なコストを明確にします。

2-2. 機能のコスト評価

前述の算出したコストと実現可能な最小コストを比較し、コストの削減可能性を評価します。これにより、コストと価値のバランスを評価する材料が得られます。

2-3. VE対象の選定

コストと機能のバランスを考慮し、VEの対象となる機能を選定します。1-3から2-2をステップを通じて、不要なコストがかかっている機能を洗い出し、最適化の候補とします。

3. 創造的な代替案の考案:コスト削減と価値向上の両立を目指す

最後に最適化の対象とした機能に対し、代替案を考案します。これにより、コスト削減と価値向上を両立する具体的な手法を見つけます。

3-1. アイデアの創出

「チームデザインの原則」に従い、多様な視点から、既存のアプローチにとらわれない代替案を検討します。社内の異なる部門のメンバーが協力し、実現可能なアイデアを模索します。

3-2. 代替案の評価と選定

3-1で検討した代替案が技術的に実現可能か、また環境への影響やコスト面でのメリットがあるかを評価し、最良の案を選定します。

3-3. 代替案の具体化

選定された代替案を実行可能な形に具体化し、試作やプロトタイプを通じて改良を重ねます。これにより、実現可能な方法でコストと価値の最適化を図ります。

3-4. 最終評価と実行計画の立案

最後に、複数の代替案を技術・コスト・環境面で再度評価し、優先順位を決定します。トップ案には、具体的な実行計画を立てて準備を整えます。

バルカーにおける実践事例

私たちバルカーでは、ふっ素樹脂などの素材製品を製造・販売し、顧客のニーズに合わせて多様な部品を提供しています。この章では、VEを活用したコスト削減の具体例を3つ紹介します。

Oリングのバリ取りを省略し、コスト削減

バルカーの製品には、ポンプやシリンダー、バルブなどの結合部で使用されるOリングがあります。

Oリングは型に素材を流し込んで製造しますが、型の隙間からはみ出た部分が固まると「バリ」として残ります。通常、このバリは取り除く必要がありますが、あるお客様とのVEプロジェクトの中で、バリがあっても密閉機能に影響がないことが判明しました。そこで、バリ取り工程を省略し、コストを削減すると同時に、納期の短縮も実現しました。

板材の面挽きを省略し、コスト削減

バルカーの主力製品のひとつであるPTFEは、耐熱性や耐薬品性に優れた素材です。PTFEの板材製品は通常、カンナがけのような面挽きという加工によって表面を滑らかに整えた後に納品します。

しかし、あるお客様との検討を通じて、シール材として機能する反対面に関しては面挽きを施さなくても問題ないという検討に至りました。そこで、面挽き工程を省略し、コスト削減とリードタイムの短縮を実現しています。

部品の共通化による生産効率の向上とコスト削減

通常、製品ごとに個別の生産ラインを設けることになっているのですが、お客様とVEを推進する中で、複数の部品を共通化できることが判明しました。

設計スタッフが条件を満たす金型を作成し、形状が似ている部品を共通ラインで製造することにより、コストの削減と生産効率の向上に成功しています。

VE(バリューエンジニアリング)プロジェクトの失敗を防ぐためのポイント

バルカーでのVE実践経験から、プロジェクトを成功に導くために重視すべきポイントを解説します。

1. 多様なメンバーの編成で新たな視点を取り入れる

VEでは、異なるバックグラウンドを持つメンバーがチームにいることで、斬新なアイデアが生まれやすくなります。製造、設計、マーケティングなど、各分野の専門家が集まることで多角的な視点が生まれ、アイデアの質を向上させることができます。

2. 情報の透明性を確保し、チーム内で共有する

プロジェクトの成功には、全員が正確な情報を共有し、問題の本質を把握することが不可欠です。立場や役割の違いにかかわらず、チーム内で情報をオープンにし、透明性を持たせることで、より的確な判断が可能となります。

3. 目標の明確化と共有を徹底する

VEは長期的なプロジェクトになることが多いため、目標が曖昧になるとメンバーのモチベーションや方向性が揺らぐことがあります。プロジェクトの初期段階で目標を明確に定め、それを定期的にチーム全体で確認することが重要です。

4. 実施手順を守り、段階的に進める

VEプロジェクトでは、計画されたプロセスに従い段階的に進行することが成功の鍵です。機能分析やコスト評価を適切に行わず、すぐに代替案に取りかかると、期待される成果が得られないことがあります。ステップごとの手順を守り、確実に進めることが大切です。

5. ライフサイクルコストを考慮に入れる

コスト評価では、製造費だけでなく、梱包や運搬、廃棄といった製品のライフサイクル全体を考慮に入れる必要があります。総合的なコストを把握することで、真のコストパフォーマンスを評価できます。

6. データに基づいた判断を行う

VEでは、感覚的な判断ではなく、データに基づく客観的な評価が重要です。各代替案のコスト効果や実現性を数値で示すことで、より信頼性の高い意思決定が可能になります。

VE(バリューエンジニアリング)の未来展望 ― DXとIoTがもたらす新たな価値創造

製造業におけるVEは、DX(デジタルトランスフォーメーション)やIoTといった先進技術を取り入れることで、さらなる発展が期待されています。これらの技術がどのようにVEを進化させ、より大きな価値を生み出すかについて解説します。

DXによるVEの効率化と精度向上

DXの進展により、データ分析やAIを活用した機能分析やコスト分析の精度が飛躍的に向上しています。製造工程や運用における膨大なデータがリアルタイムで処理されることで、従来以上に迅速で正確な判断が可能になっています。

また、DXの導入により、VEのプロセスが自動化され、より少ない時間とコストで実行できるようになることも大きなメリットです。

IoTがもたらすリアルタイムの最適化

IoT技術により、製造現場でのデータ収集が劇的に効率化されました。リアルタイムで製品の使用状況や稼働状況をモニタリングすることで、VEに基づいた最適化が可能です。

IoTを活用することで、現場のニーズに即したタイムリーな改善策を講じることができ、製品のライフサイクル全体にわたる価値向上が期待されます。

持続可能な製品設計の推進と環境貢献

持続可能性への意識が高まるなか、VEは、環境負荷を低減しながら価値を創出する手段として重要視されています。VEは、「資源の効率利用」や「廃棄物の削減」といった目標達成に向けて、製品設計やプロセス改善に役立ちます。

環境規制の厳格化や消費者の意識変化に対応するため、今後はますますサステナブルな価値創造が求められるでしょう。

グローバル市場での競争力強化と技術活用

製造業のグローバル化が進む中、海外の競合他社と競争するためには、VEを通じてコストと品質のバランスを最適化することが不可欠です。DXやIoTを積極的に活用することで、効率化と品質向上を図り、競争力を高めることが可能になります。

新興国市場での需要拡大や異業種プレイヤーとの競争が激化する中、VEは企業の持続的成長を支える重要な戦略となるでしょう。

VE(バリューエンジニアリング)の情報戦略にQuick Value™

Quick Value™はバルカーが提供する高機能樹脂加工部品の見積もり・発注・調達をオンラインで効率的に行えるプラットフォームです。本サービスはDXを活用し、従来の調達業務を迅速かつ便利に進化させました。Quick Value™がどのように製造現場に貢献できるかを詳しく解説します。

Quick Value™の機能と利便性

Quick Value™は、バルカーが取引している多数のサプライヤーの情報を一元化し、豊富なデータベースから調達業務をサポートします。

具体的には、加工のコスト、スピード、機械の稼働状況、各サプライヤーの得意とする加工技術などの詳細な情報を基に、最適なサプライヤーを迅速に選定できるシステムです。こうしたデータに基づく意思決定が可能になり、製造工程の効率化とコスト削減を同時に実現します。

使いやすさとスピードがQuick Value™の強み

Quick Value™では、図面をウェブ上にアップロードするだけで、原則として2時間以内に見積もりが取得できます。

さらに、製品のモデルや素材、サイズ、加工方法(切削か整形)などを入力するだけで、加工の段取りや必要な時間も把握でき、製品開発の初期段階から効率よくプランニングが可能です。これにより、VEの実践に不可欠な迅速な情報収集がスムーズに進みます。

Quick Value™が提供するVEのための情報基盤

VEを成功させるためには、正確でタイムリーな情報収集が重要です。Quick Value™は、VEの第一歩である情報戦略をサポートすることで、製造業の競争力強化に貢献します。登録・見積もりは無料で利用でき、費用は実際の発注時に発生するため、コストを抑えつつ利便性の高いツールとして多くの企業に活用されています。

Quick Value™の活用で、DX時代におけるVEがさらに効果的になり、持続的な価値創造をサポートします。ぜひ、ものづくりの現場でQuick Value™の利便性を体験してください。

VE実現のための確かなサポートQuick Value™

VEを成功させるための第一歩は、確かなサプライチェーン管理です。

バルカーのQuick Value™は、長年の実績に基づいた調達基盤を提供し、精度とスピードの両立を実現します。製造現場の業務効率化に、ぜひご活用ください。